Η εταιρεία χρησιμοποιεί εξελιγμένα μηχανήματα και παράγει περίπου 240 Φ/Β πλαίσια στο 8ωρο.

Αρχικά το γυαλί πλένεται με σύστημα αντίστροφης όσμωσης.

Μετά την πλύση τοποθετείται στο γυαλί ένα λεπτό φύλλο πολυμερούς (EVA).

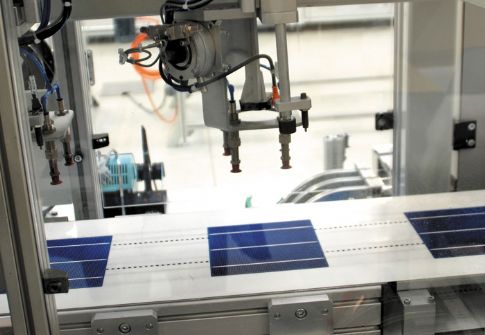

Οι κυψέλες πυριτίου έτοιμες για να χρησιμοποιηθούν στην κατασκευή ενός Φ/Β πλαισίου.

Το Stringing γίνεται από ένα ειδικό μηχάνημα και πλήρως αυτοματοποιημένα.

Καραϊλή Πελαγία,

Channel Marketing Manager της ExelGroup

Ραφαηλίδης Νίκος,

Production Manager-Solar Division της ExelGroup

Κατά τη διαδικασία του Stringing οι κυψέλες πυριτίου ελέγχονται για ελαττώματα.

Ανθρώπινα χέρια αναλαμβάνουν να κάνουν επιμέρους ελέγχους αλλά και τις συνδέσεις μεταξύ των strings.

Μετά την πλαστικοποίηση, το φωτοβολταϊκό έχει πάρει μια πιο σταθερή μορφή.

Λίγο πριν οδηγηθεί στον flasher, τοποθετείται το πλαίσιο αλουμινίου.

Οι ποιοτικοί έλεγχοι αποτελούν μέρος της γραμμής παραγωγής για να εξασφαλιστεί η υψηλή ποιότητα του τελικού προϊόντος.

Οι ποιοτικοί έλεγχοι αποτελούν μέρος της γραμμής παραγωγής για να εξασφαλιστεί η υψηλή ποιότητα του τελικού προϊόντος.

Ο κ. Νίκος Ραφαηλίδης, διευθυντής παραγωγής της μονάδας, μας εξηγεί τα στάδια που ακολουθούνται για την κατασκευή ενός φωτοβολταϊκού πλαισίου.